文章文献

在冲击、振动等恶劣工作环境下,螺栓断裂屡见不鲜。螺栓断裂导致恶性事故也时有发生。

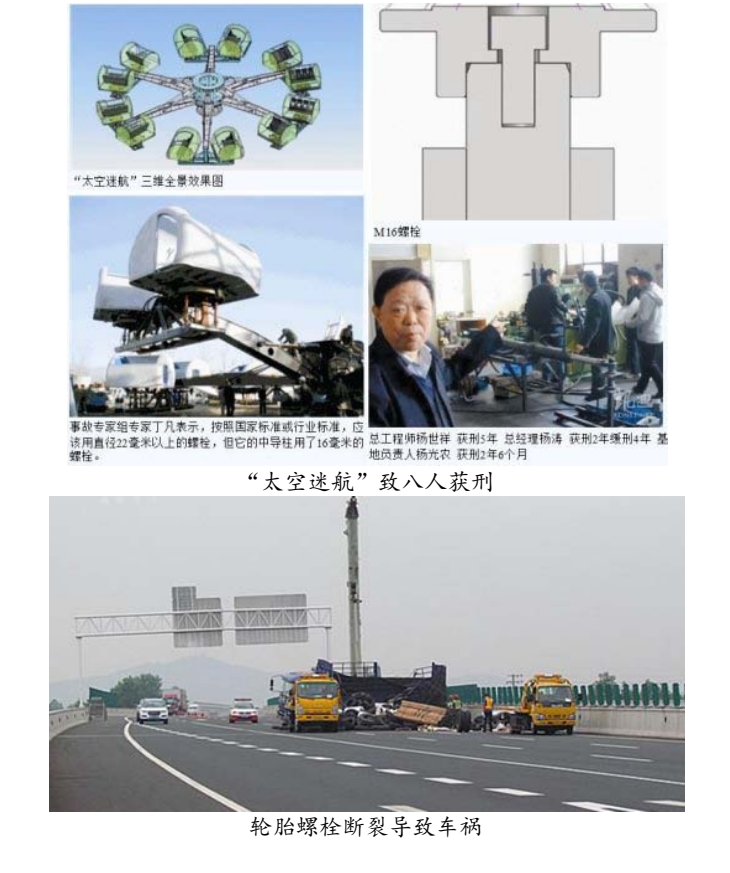

如深圳华侨城“太空迷航”事故,因螺栓断裂造成6人死亡、10人受伤,事故结果致8人获刑,总设计师被判5年。还有汽车轮胎螺栓断裂导致的车毁人亡;风电塔筒螺栓断裂导致风电机组倒塌等等。

解决螺栓的断裂问题须找出断裂发生的真实原因。大部分业内人士会从四个方面来进行分析探究:螺栓质量、螺栓强度、预紧扭矩、疲劳强度。但是,这些分析探究的观点基本上都站不住脚 。

其一,“螺栓质量”观点。

螺栓俗称标准件,其加工制造是专业化和规模化的。螺栓生产环节中的头部镦制、螺纹辗压本身就是对材料的检验。如果不是有意偷工减料或生产某个环节的忽视,正常生产出的螺栓是不会有质量问题的。

其二,“螺栓强度”观点。

正常情况下,螺栓强度在设计时已经给予很高安全系数,且实际使用中很多螺栓的规格不断加大。因此,螺栓的强度不仅是足够的,而且是“超乎寻常”地足够。

以140液压锤侧板螺栓为例。液压锤自重1.8吨,侧板使用8只规格M48强度等级10.9级的螺栓紧固,每只螺栓最小拉力载荷为150吨,螺栓的最小拉力载荷为1200吨,是液压锤自身重量的666倍。螺栓强度的安全系数相当高,但液压锤侧板螺栓断裂仍时有发生。

风电塔筒螺栓断裂导致风电机组倒蹋的事故也时有发生,其塔筒由三级构成,底层全部螺栓最小拉力载荷为12000吨,中层为9000吨,上层7000吨。应该来说螺栓强度是足够的。

风电叶片螺栓断裂也较多见。如叶片使用56只规格M30强度等级10.9级螺栓紧固,每只螺栓最小拉力载荷为58吨,螺栓紧小拉力载荷为3200吨,螺栓断裂肯定不是强度问题。

某吊车回转支承螺栓一次发生三只螺栓断裂。其回转支承一圈安装68只规格M56强度等级10.9级的螺栓,每只螺栓最小拉力载荷为210吨,螺栓最小拉力载荷高达14000吨。因此如仅从强度角度来看,螺栓不应该断裂。

当然,强度的增加对螺栓的安全是有利的,但是问题在于螺栓的强度不能无限制地增加。轿车轮胎螺栓虽然也发生一些断裂事故,但与卡车相比就显得不那么突出了。一般轿车轮胎共使用20只规格M14或M16强度等级为10.9级的细牙螺栓。M14单个螺栓的最小拉力载荷为13吨,螺栓的最小拉力载荷为260吨。而一般轿车的重量只有1.5吨。以2吨计算的话,全部螺栓的最小拉力载荷竟是车身重量的130倍,安全系数相对较高。对于载重20吨的卡车而言,如果保障与轿车相同的安全系数,其螺栓规格需同比例放大三倍,即使用规格M42或M48的螺栓,这种大规格的螺栓在卡车上根本无法安装。因此,卡车轮胎螺栓的问题便突出了。

其三,“预紧扭矩”观点。

很多分析认为,螺栓断裂原因是因为安装方法不当,预紧扭矩不均,导致螺栓受力不均而断裂。我们稍做分析就会发现这种观点也是站不住脚的。的确,即便我们使用精度较高的扭矩扳手,其预紧扭矩仍有误差,在螺栓上产生的轴向拉力偏差则更大。但是,这些偏差不可能导致螺栓断裂。

例如假设预紧扭矩的误差导致螺栓轴向预紧力偏差达±20%,预紧力按0.6倍螺栓的屈服强度确定。仍以液压锤为例,规格M48强度等级10.9级的螺栓承受的拉力最小

为0.6*150*0.9*(1-0.2)=64.8吨,最大为0.6*150*0.9*(1+0.2)=97.2吨,螺栓预紧力最小为8*64.8=518.4吨,其最小预力仍为液压锤自身重量的518.4/1.8=288倍,螺栓预紧力最大为97.2*8=777.6吨,为液压锤重量的777.6/1.8=432倍,这样的预紧力对液压锤来说安全系数仍然是足够的。单个螺栓的受力为其最小拉力载荷的43%~65%,即便加上负载的变化螺栓也不会发生断裂。

再以风电叶片螺栓为例,规格M30强度等级10.9级螺栓承受的拉力最小为0.6*58*0.9*(1-0.2)=25吨,最大为0.6*58*0.9*(1+0.2) =37吨,单个螺栓的受力仍为其最小拉力载荷的43%~65%,也不会发生断裂的现象。

螺栓受力非常不均才会导致螺栓断裂,而情况一定是螺栓的受力发生了变化,部分螺栓承受绝大部分载荷或全部载荷的情况下才会出现。这和安装时的预紧扭矩不均没有任何关系。

其四,“疲劳强度”的观点。较多分析认为,螺栓断裂的原因是螺栓疲劳损坏,并且给出螺栓断面的图片来支撑其观点。但是我们稍做分析说明也会发现,这个观点是根本站不住脚的。强度高的螺栓其疲劳强度也高。上述例子中,螺栓最小拉力载荷选择已经大得让人无法想象,螺栓的疲劳强度当然不会存在问题。虽然疲劳强度与抗拉强度的性质不同。但是,两者也有一个大致的关系。对于抗拉强度δb<1800MPa的钢材,疲劳强度与抗拉强度的关系为δ-1=0.5δb(姚卫星《结构疲劳寿命分析》)。

以140液压锤为例,侧板螺栓最小拉力载荷为1200吨,最少能承受600吨疲劳载荷,是液压锤自身重量的333倍。很明显,螺栓不会因疲劳而断裂。

再以风电叶片螺栓为例,螺栓最小拉力载荷为3200吨,最少能承受1600吨疲劳载荷。因此,认为螺栓是疲劳断裂的观点根本站不住脚。疲劳强度是指金属材料在无限多次交变载荷作用下而不破坏的最大应力称为疲劳强度或疲劳极限。实际上,金属材料并不可能作无限多次交变载荷试验。一般试验时规定,钢在经受107次交变载荷作用时不产生断裂时的最大应力称为疲劳强度。在工程实践中,我们不考虑无限多次交变载荷的作用,仅考虑试验规定的螺栓承受107次交变载荷,答案是否定的。

螺栓横向振松实验一般为1500次交变载荷作用,普通螺栓一般在交变载荷100次的作用下就会发生松动。而发生螺栓断裂一般都是交变载荷较大的场合,基本上没有螺栓能在震动107次情况下仍旧保持紧固。也就是说,在疲劳强度出现问题之前,螺栓就已经松动了,考虑疲劳强度也就没有意义。

螺栓断裂的前提是载荷超过了其自身承受的能力,而载荷的增加是因为其紧固状态发生了变态,紧固状态发生变化来源于螺纹松动!

螺纹松动是螺栓断裂的根本原因。从理论上分析:其一,从冲击力的角度看。冲击力公式为Ft=mv,即冲击力F乘冲击时间t等于物体质量m乘冲击速度v。在振动频率不变的情况下,冲击速度v与螺栓的松动间隙成正比。当螺栓的松动间隙增加时,冲击力F同时增大。冲击力F的增大导致螺栓的松动间隙进一步增大,而螺栓间隙的增大导致冲击力F进一步增大,直至螺栓断裂。

其二,从冲击动能的角度看。冲击动能E=½mv²,在振动频率不变的情况下,冲击速度v与螺栓的松动间隙成正比。当螺栓松动间隙增加时,冲击动能E呈平方次增加并且释放在螺栓上,导致螺栓断裂。显然,如果螺栓不松动,松动间隙为零。冲击力F和冲击动能E都为零,螺栓不会断裂。

螺栓因冲击力的作用而发生断裂,其过程也是螺栓先产生微裂纹,随着冲击力的作用、冲击动能的释放,裂纹逐渐增大,直至螺栓断裂。

这种断裂的过程和人们分析的疲劳断裂的过程恰恰是相同的。既然螺栓的断裂是因为螺纹松动所引起的,那么解决螺纹松动问题就成了解决螺松断裂问题的路途。

问题在于,普通螺纹不能解决螺栓的防松问题已经是不争的事实。螺纹紧固件的大规模使用已经几百年了,其振松问题一直存在。人们考虑,既然螺栓的松动是因为螺栓克服了螺纹副之间的摩擦力,那么采用增加摩擦力的方法便成了人们的首选,这就是摩擦防松方式;当然,也可以设置机械机构来阻止螺栓的松动,这就是机械防松方式;人们还考虑将螺纹副直接铆死或焊死的方法来阻止螺栓松动,这就是铆冲防松方式。归根结底,人们总希望有“堵”方式来解决螺栓的防松问题。

沿着“堵”的思路和轨迹,人们发明了成千上万种办法来解决螺栓松动。国家知识产权局每年要受理上百件有关螺栓螺母防松方面的专利,人们不断推陈出各种各样的螺纹防松结构,但是它们结构各异、本质雷同,造成鱼目混珠,防松性能无法分辨的局面。而成千上万种防松结构本身恰恰证明螺栓的防松没有解决。

螺栓松动“堵”不住,难道就没有其它解决方案了吗?

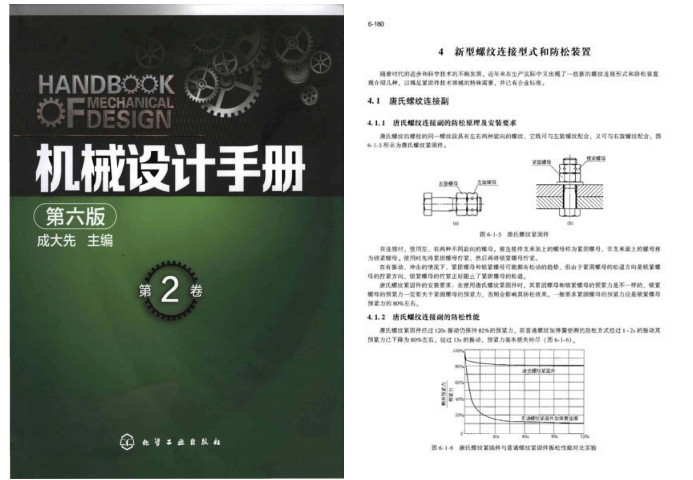

中国文化的精髓在于相生相克,而浸润中华五千年文化的唐氏螺纹紧固件给出了答案。

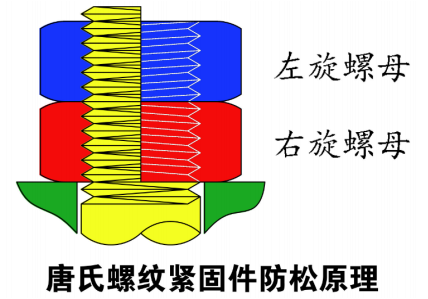

唐氏螺纹紧固件采用结构防松方式,将右旋螺母的松退力转化成左旋螺母的拧紧力,重建螺纹防松理论破解螺纹防松难题。

唐氏螺纹在同一螺纹段兼容左右两种旋向的螺纹,既可与左旋螺纹配合,又可与右旋螺纹配合。在连接时,使用左、右两种不同旋向的螺母。使用时先将右旋螺母

拧紧,然后再将左旋螺母拧紧。

在振动、冲击的情况下,右旋螺母会发生松动的趋势,但由于右旋螺母的松退方向是左旋螺母的拧紧方向,左旋螺母的拧紧正好阻止了右旋螺母的松退。唐氏螺纹兼容左右旋两种螺纹,突破了普通螺纹单旋向、等截面、全连接的螺纹概念,是一种双旋向、变截面、非连续的螺纹。唐氏螺纹的发明是螺纹领域自螺纹发明以来重大的突破。

唐氏螺纹不再依靠摩擦力防松,也不再依靠机械机构阻止螺纹松动,更不是采用破坏螺纹副的方式阻止螺纹松动。与普通螺纹的滞阻防松类型不同,它依靠螺纹自身的结构解决螺纹的防松问题,是一种崭新的结构防松类型。唐氏螺纹的防松方式突破了传统的普通螺纹防松方式局限,是螺纹防松领域的重大突破。正是这种防松方式的突破,重建螺纹防松理论破解螺纹防松难题。

正如阮中唐教授所说的,唐氏螺纹是中国人在机械基础件领域对世界做出的贡献。